特集

研究者やエバンジェリストが取り組んでいる内容をご紹介します。

お客様の現場と仮想空間を統合することで、現場で発生しうる問題を予見し解決するCPS(Cyber-Physical System)技術に注目した研究開発に取り組んでいます。

最適化技術は、さまざまな制約条件や選択肢の中から最適な答えを導き出す技術です。現場を分析した上で制約条件を洗い出し、数理モデリングで最適な解を探索します。この処理は、非常に複雑で多大な時間を要しますが、これを高速で処理し短時間で最適解を導き出す研究を行っています。

知能推論は、熟練者が持つ暗黙知を数値化しデータベース化することで、現場の最適化や自動/自律化に応用できる技術研究です。

属人化されていた経験値を、AIに学習させることで、新入社員でもベテランと同じ生産性を得られるようになります。

生産工場では、需要の変化から同じものを大量に作る大量生産から、求められる製品を必要な数だけ生産 する変種変量生産に変わってきています、変種変量生産では、生産ライン切り替えをいかに効率よく行い かが重要となり、課題になっています。 この課題に対して、最適化技術を使うことにより、現時点では下記の成果が得られています。

導入~運用コストに着眼し、制御情報を利活用した短期間での導入、およびユーザー自身での運用保守を実現する技術を研究しています。この技術により、お客様のロボットシステムの導入促進、現場作業自動化による費用対効果を最大化します。

ロボットハンドとは、ロボットアームの先端に取り付けられた手のようなもので、モノをつかむ・持ち上げる・移動させるなどの動作を行う、ロボットの重要な機能の一つになります。

安価なロボットアームを使用しても、先端の振動を抑制することで高速性と高精度を両立しロボットハンドの性能を高める 高速ビジュアルサーボ技術の研究を行っています。

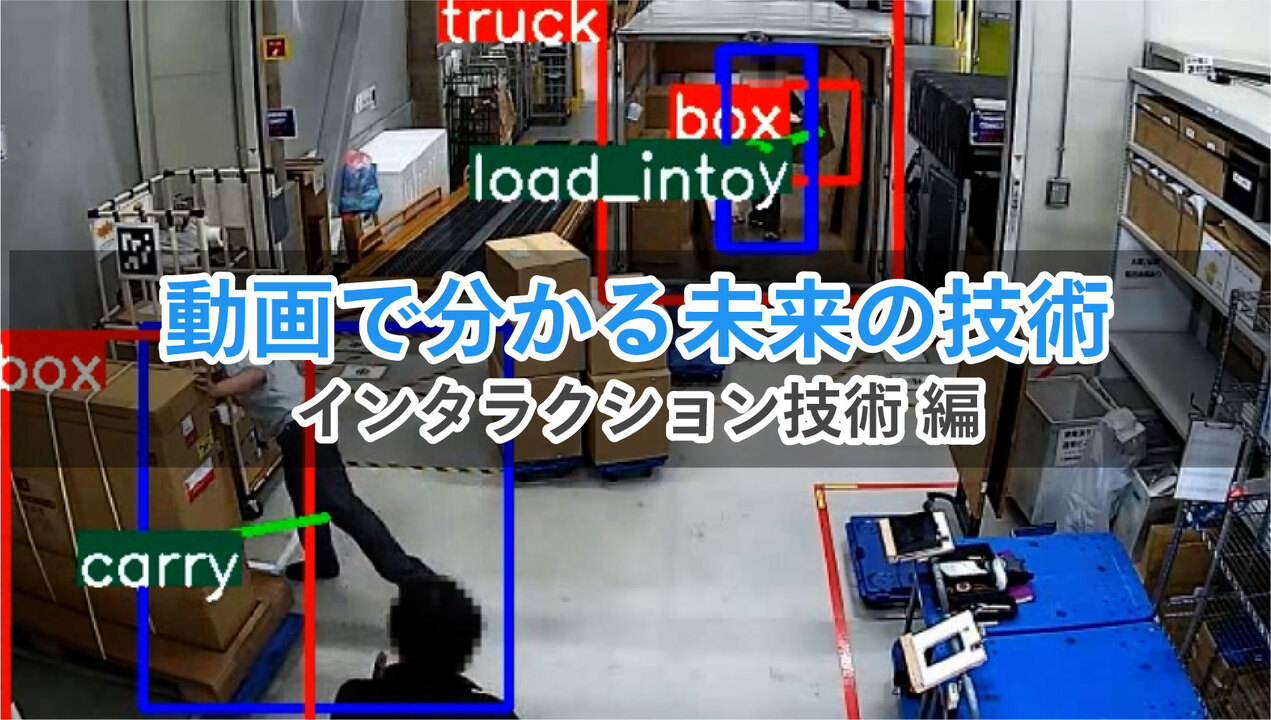

作業者の位置、姿勢、動作を読み取ったり、モノの位置や動きを読取り、解析することで、現場の状況をリアルタイムに把握することを可能にするセンシング技術を研究しています。このセンシング技術を応用することで、在庫や荷物の流れを可視化した物品管理、人の動きの可視化による課題抽出と作業改善、現場の物理量をデジタル化できる空間解析など幅広く現場の効率化に役立てることができます。

生体認証(バイオメトリクス)は、固有の特徴をもつ体の一部分を使い、個人を特定する技術です。当社では、顔認証、声認証、非接触指紋認証などの研究を行っています。また、セキュリティ精度を高める技術として、2つ以上の生体認証を使ったマルチモーダル認証の研究も行っています。

今まで蓄積してきたさまざまなシミュレーション技術を応用し、現場で発生する挙動や作業空間を仮想空間上に再現し、効率的に現場の最適化ができるデジタルツイン技術の研究を行っています。現場最適化する技術として、挙動デジタルツインと空間デジタルツインがあります。

生産現場全体のモデリングと設備制御モデルにより、リアルな生産現場の制御挙動を再現し、工程を最適化します。

空間シミュレーション技術と離散事象シミュレーション技術により、精緻な現場空間をサイバー上に再現します。

倉庫におけるオペレーション業務の5~6割を占めるピッキング作業をAI技術を活用して需要予測を行い、物(在庫)の配置・保管場所の最適配置をすることで作業効率を上げ倉庫スペースを最大化できるデジタルスロッティングなど、デジタルな環境へと変化する倉庫や店舗などの現場の業務効率化を支援します。

広大な敷地面積を持つ倉庫や配送センターで、荷台に記された番号や運転部のナンバープレートを、カメラならびにOCRで自動判別し、これまで人が紙で行っていた入退場のマネージメントも含め、どのドックに到着し、荷下ろしや荷積みを行っているか自動的に管理するヤードマネジメントや、運送・運行状況の可視化や到着時間の予測、最適なルートの提案を可能にするソリューションを開発しています。

店舗の商品の需要予測を行う深層学習アルゴリズムや、店舗の需要に応じて動的に値段を変更して表示を変えるライブプライシングなどにより、流通の課題をサポートし、店舗オペレーションを改善。製造・物流との連携を含めお客様の現場の最適化に貢献します。

研究者やエバンジェリストが取り組んでいる内容をご紹介します。

当社が開発した技術をわかりやすく解説します。

各現場で活躍する研究者が、自らの研究内容と未来に描く夢についてお話しします。

Connect Idea Forgeは、エンジニアたちが集い、先進技術を駆使して人々の豊かな生活を実現するための「CONNECT」する場です。